Nicht immer müssen Historische Treppenstäbe komplett erneuert werden. Bei besonders aufwändigen Stücken lohnt sich auch eine gezielte Ergänzung defekter oder fehlender Teile. In diesem Fall handelte es sich um ein sehr schönes Treppengeländer in Cottbus. Die Fachfirma vor Ort bestellte bei mir diverse gedrehte (gedrechselte) Teile aus Eichenholz. Eiche als einheimisches Edelholz ist kaum anfällig gegen Wurmbefall. Aus diesem Grund war die Substanz noch sehr gut erhalten.

Sehr gern wurde früher jedoch Erlenholz verwendet. Dieses ist sehr anfällig gegen Wurmbefall. Aus diesem Grund sollte man dort immer abwägen, ob ein Komplettaustausch der gedrechselten Treppenstäbe nicht doch die bessere Variante ist. Ein Geländer soll schützen und somit müssen die Stäbe auch Stöße und Schläge ertragen können.

Im beschriebenen Treppengeländer waren viele Rosetten verschwunden und mussten ergänzt werden. Diese habe ich schnell und preiswert in Handarbeit gefertigt. Defekte Bestandteile, wie ein Wund und gedrehte Elemente der Stäbe wurden sorgfältig neu angefertigt.

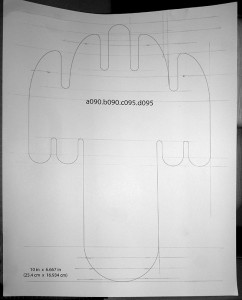

Die gewundene Säule (Wund) kann man in Handarbeit herstellen, jedoch auch fräsen. Dafür gibt es verschiedene Möglichkeiten der maschinellen Herstellung. In diesem Fall wurde eine CNC-Fräse verwendet. Wichtig ist die korrekte Angabe der Gänge und der Steigung. Trotz der Automatisierung verbleibt ein gehöriger Arbeitsaufwand an Programmierung und Nacharbeit. Die Herstellung gewundener Säulen war seit jeher Bestandteil des Drechslerhandwerks. Da der Drechsler in wesentlichen Zügen immer noch arbeitet, wie der Kollege aus der Gründerzeit, ist es ein Leichtes, historische Bauelemente detailgetreu nachzufertigen. Diese halten dann auch den strengen Blicken der Denkmalschützer stand.