Die 144 Drehteile, die ich gemeinsam mit meiner Kollegin Karina Ihlenburg nach Zeichnung für die Berliner Galerie Schulte zur Zeit noch herstelle, gleichen sich nur in Material und Grundmaßen. Der New Yorker Künstler Allan McCollum hat die jeweils unterschiedlichen Formen für eine Ausstellung entwickelt.

Die Herstellung eines der Objekte möchte ich hier einmal etwas genauer beleuchten. Wir Drechsler wurden in diesem Auftrag vor einige Probleme gestellt, die gelöst werden mussten, ohne die Qualität zu mindern.

Grundmaterial ist trockenes Eschenholz mit ca. 9-10% Holzfeuchte. 50er Bohlen wurden zu Klötzen von 320 x 175 x 175mm verklebt. Genutzt wurde dabei nur der helle Anteil. Dabei gibt es von Baum zu Baum unterschiedliche Farbabstufungen und Schattierungen, die man in Kauf nehmen muss.

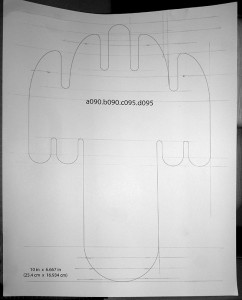

Die unbemaßte 1:1 Zeichnung im Vollschnitt zeigt bereits, was dem Handwerker eventuell Kopfzerbrechen bereiten könnte.

Die unbemaßte 1:1 Zeichnung im Vollschnitt zeigt bereits, was dem Handwerker eventuell Kopfzerbrechen bereiten könnte.

Beide Stirnholzseiten sind zum Teil erheblich profiliert und es gibt auf beiden Seiten formvollendete Abschlüsse.

Die Herausforderung besteht hier aus der Reihenfolge und den angewendeten Befestigungsmethoden. Dabei verfügt jede Werkstatt über ihr eigenes Know-how – je nach üblichem Produktionsspektrum.

Der Rohling wurde auf Maß gedreht und für die Aufnahme in einem Vierbackenfutter mit etwas größeren Spannbacken vorbereitet.

Der Rohling wurde auf Maß gedreht und für die Aufnahme in einem Vierbackenfutter mit etwas größeren Spannbacken vorbereitet.

Die Außenform ist schon erkennbar. Damit das Drehteil nicht vibriert, wird es rechts vom Reitstock unterstützt.

Die Außenform ist schon erkennbar. Damit das Drehteil nicht vibriert, wird es rechts vom Reitstock unterstützt.

Um die erste Stirnseite längs zur Drehachse bearbeiten zu können, habe ich einen Hilfsreitstock mit feststehender Spitze montiert, der eine Bearbeitung bis zum Durchmesser von 20mm zulässt. Eine komplett freie Bearbeitung der Stirnseite ist evtl. mit noch größeren Spannbacken möglich, jedoch kam es bei meinen Tests immer zu Vibrationen.

Um die erste Stirnseite längs zur Drehachse bearbeiten zu können, habe ich einen Hilfsreitstock mit feststehender Spitze montiert, der eine Bearbeitung bis zum Durchmesser von 20mm zulässt. Eine komplett freie Bearbeitung der Stirnseite ist evtl. mit noch größeren Spannbacken möglich, jedoch kam es bei meinen Tests immer zu Vibrationen.

Die äußere Kontur ist hier bereits eingebracht. In dieser engen Kehle ist ein Schneiden mit den üblichen Werkzeugen nicht mehr möglich, so dass mit einem frisch geschliffenen Stahl sauber geschabt werden muss. Ein langer Griff hilft dabei, dem entgegengebrachten Druck zu begegnen.

Die äußere Kontur ist hier bereits eingebracht. In dieser engen Kehle ist ein Schneiden mit den üblichen Werkzeugen nicht mehr möglich, so dass mit einem frisch geschliffenen Stahl sauber geschabt werden muss. Ein langer Griff hilft dabei, dem entgegengebrachten Druck zu begegnen.

Auch die Aufmerksamkeit, die man dem Schleifen des Drehteils widmen muss, ist nicht zu unterschätzen. Die Finger geraten allzu leicht in die Hohlung und was feststeckt wird mitgenommen…also behilft man sich mit diversen Leisten und Leistchen, die mit Schleifleinen bestückt wurden.

Auch die Aufmerksamkeit, die man dem Schleifen des Drehteils widmen muss, ist nicht zu unterschätzen. Die Finger geraten allzu leicht in die Hohlung und was feststeckt wird mitgenommen…also behilft man sich mit diversen Leisten und Leistchen, die mit Schleifleinen bestückt wurden.

Da man nun das Backenfutter nicht mehr nutzen kann, macht sich der Vorteil des Hilfsreitstocks bemerkbar, ohne den man die Konturen an der zweiten Stirnholzseite kaum einbringen könnte. Einen Tropfen Öl an die Spitze und keine zu schnelle Drehgeschwindigkeit machen es möglich.

Da man nun das Backenfutter nicht mehr nutzen kann, macht sich der Vorteil des Hilfsreitstocks bemerkbar, ohne den man die Konturen an der zweiten Stirnholzseite kaum einbringen könnte. Einen Tropfen Öl an die Spitze und keine zu schnelle Drehgeschwindigkeit machen es möglich.

Mit einem langen 5mm Plattenstahl, der vorn rund angeschliffen wurde, ist nun die Ausarbeitung der gewünschten Form kein Problem.

Mit einem langen 5mm Plattenstahl, der vorn rund angeschliffen wurde, ist nun die Ausarbeitung der gewünschten Form kein Problem.

Die Form ist nun bereits fertig gedreht und geschliffen. Das Schleifen der Innenkontur selbst kann nur noch nach Gefühl erfolgen und muss immer wieder mit einer Schwanenhalslampe kontrolliert werden.

Die Form ist nun bereits fertig gedreht und geschliffen. Das Schleifen der Innenkontur selbst kann nur noch nach Gefühl erfolgen und muss immer wieder mit einer Schwanenhalslampe kontrolliert werden.

Da der Mitnehmer nicht mehr in das etwas aufgeweitete Loch der Körnerspitze passte, behalf ich mir mit einem kleinen Backenfutter. Nun war lediglich die Oberfläche nachzuarbeiten und die Form an der einen Seite abzuschließen. Dabei bleibt ein kleiner verantwortbarer Steg stehen, der im Abschluss weggeschnitzt und verschliffen wird.

Da der Mitnehmer nicht mehr in das etwas aufgeweitete Loch der Körnerspitze passte, behalf ich mir mit einem kleinen Backenfutter. Nun war lediglich die Oberfläche nachzuarbeiten und die Form an der einen Seite abzuschließen. Dabei bleibt ein kleiner verantwortbarer Steg stehen, der im Abschluss weggeschnitzt und verschliffen wird.

Die gleiche Prozedur erfolgt auf der anderen Seite und wieder konnte ein fertiggestelltes Drehteil nach Zeichnung an den Kunden versendet werden.

Die gleiche Prozedur erfolgt auf der anderen Seite und wieder konnte ein fertiggestelltes Drehteil nach Zeichnung an den Kunden versendet werden.